摘要:由于聚乙烯燃气管材存放环境因素的影响,在实施对接焊时,在对接焊焊口处可能会出现麻点现象,严重的会影响运行管线的安全。本文简要介绍了对接焊焊口麻点形成的原因,开展了不同材料聚乙烯燃气管材对接焊焊口麻点试验,研究了不同材料管材的吸水性能以及水分含量对不同材料管材对接焊焊口质量的影响程度,并进行了采用热烘法减少聚乙烯对接焊焊口麻点的试验研究,找出了简单有效的减少焊口麻点的方法。

1 前言

热熔对接焊在20世纪60年代就成功应用于聚乙烯燃气管道的连接,是聚乙烯燃气管道施工中主要的连接方法之一。随着聚乙烯燃气管道在国内燃气输配系统中应用得越来越普遍,存放环境太潮或存放时间过久的聚乙烯燃气管材进行热熔焊接,在焊口处产生麻点的现象在施工中经常出现,过大过密的气孔会导致焊接接头安全性能不足甚至失效,如何减少麻点提高焊接接头的安全性成为各施工单位亟待解决的突出问题。

2 对接焊焊口麻点形成原因

聚乙烯燃气管材是使用燃气专用聚乙烯混配料挤出加工成型制造而来。所谓燃气专用聚乙烯混配料是指在聚乙烯中加入必要的、均匀分散的助剂后得到的专用混配料。这些加入到聚乙烯中均匀分散的助剂主要是一些光稳定剂、着色剂和抗氧化剂等,可以提高聚乙烯的抗紫外线辐射能力、增强其耐候性和热稳定性,保证聚乙烯燃气管材50年的使用寿命。目前国内外燃气专用料生产中所使用的光稳定剂绝大部分都是炭黑,这种专用料颜色呈黑色。也有出于多方面考虑,如易于识别燃气管道属性和管道管理的需要,易于通过肉眼检查和检验产品质量发现制品缺陷,避免受到再生料、回用料以及掺杂混假制品的困扰等囚素,国际七采用非炭黑助剂的黄色或橙色燃气用聚乙烯管道专用料取代黑色专用料的情况也越来越普遍。

虽然聚乙烯树脂本身无极性,吸水性差,但因其在生产、存储和运输中,受聚乙烯粒料中炭黑助剂强吸水性的影响,或温度和环境变化时的水分凝结,不管是专用料还是管材,其中都将含有一定的水分,特别是长期暴露存放在潮湿环境中。对于专用聚乙烯混配料而言,水分含量会严重影响其加T性能,水分含量高不仅会造成挤出管材表面有凹凸不平或气泡等外观缺陷,或因水解作用而剥蚀,而且管壁内也将产生气泡,这些缺陷将导致管材提前发生脆性破坏。为保证原材料具有良好的加工性能,应对聚乙烯混配料进行烘干处理,烘干后的水分含量一般应控制在200mg/kg以下,才能有效保证生产出的聚乙烯管材无麻点或气泡。对于聚乙烯燃气管材而言,存放在潮湿环境中时间过长或燃气管道埋于地下,水分子会附着在管材内外表面及端门处,并逐渐向管材内部渗透,从而导致管材水分含量过高。在进行对接焊接时,如不经过特殊处理,由于加热温度较高,管端吸收的水分汽化、挥发、气泡破裂,将根据管材所附着水分的程度在焊口处产生程度不一的麻点或气泡。

一般而言,因管材吸水造成的对接焊翻边上产生的细小麻点,对接头焊接质量影响不大。但如果麻点过多过密或在焊口接缝处出现大量气泡将对焊口质量造成不利的影响,甚至影响整个运行管线的安全。

3 不同材料管材对接焊焊口麻点试验

3.1 试验管材

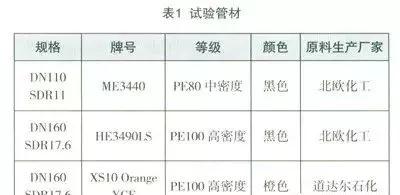

为了验证不同等级及有无炭黑聚乙烯燃气管材的吸水程度、对接焊麻点出现程度及其影响大小,该试验分别选取了中密度聚乙烯原材料ME3440(含炭黑)、高密度聚乙烯原材料HE3490LS(含炭黑)及橙色高密度聚乙烯原材料XSl0 Orange YCF(不含炭黑)生产出的管材(详见表1);为保证水份充分渗透,将管材浸泡在常温水中,浸泡时间为2年。

3.2 水分含量测试

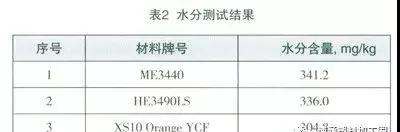

试验仪器选用C30梅特勒卡式水分测定仪,用库仑法进行测试。水分含量测试结果见表2。

测试结果表明:3种材料聚乙烯燃气管材均具有吸水性,并且水分含量相差不大,均大于300mg/kg。

3.3 热熔对接焊试验

选用PBF2508热熔对接焊机,将3种管材擦拭干净后按照焊接技术规程进行热熔对接焊焊接,焊口照片见图1、图2、图3。

图1为含炭黑的中密度聚乙烯混配料管材焊口,翻边上气孔大、分布密集,呈蜂窝状;图2为含炭黑的高密度聚乙烯混配料管材焊口,翻边上气孔较小、且主要分布在翻边外侧,焊缝处无气孔;图3为不含炭黑的高密度聚乙烯混配料管材焊口,翻边上外侧有少量细小麻点,焊缝处无气孔,整体上比较平滑均匀。

由于内部分子支链及结构性差异,虽然水分含量较相近,但同样的水分含量对中密度聚乙烯燃气管材的影响要比高密度聚乙烯管材要大很多。

由上面试验可以明显看出:不含炭黑的高密度橙色管材基本不受高水分含量影响,其焊口翻边不产生麻点或稍微产生少量麻点,不影响焊口质量;含炭黑的高密度黑色管材受高水分含量的影响也不大,焊口翻边上的气孔深度都很小,且不存在焊缝接口处,对焊口质量影响不大;含碳黑的巾密度黑色管材受高水分含量影响较大,气孔多而密集、深度大,分布与整个焊口翻边和焊缝处,如果不采取一定措施而直接焊接使用可能会导致焊口失效或接头强度达不到使用要求,产生安全隐患。

下文就如何利用热烘法来减少ME3440 PE80,SDR11 DN110巾密度聚乙烯燃气管材(含炭黑)对接焊焊口麻点进行实验分析。

4 热烘法减少对接焊焊口麻点试验

麻点的形成原因是在热熔对接连接时,加热温度较高,管端吸收的的水分汽化、挥发、气泡破裂形成。要减少或消除气孔,就必须采取一定的措施降低焊接管材端面的水分含量。该措施即要实用于施工现场,又要简便易行,最经济实用的办法就是将待焊管材的2个端面铣屑好后置于加热板两边先进行烘烤,利用热板的温度将管材端面所含的水分挥发后再实施焊接。这样方法又有两个因素需要确定:一是管材端面离热板的距离,因为不同的距离烘烤温度不一样;二是烘烤的时间,因为聚乙烯管材有一个耐氧化时间的问题,长时间在空气中处于高温状态,聚乙烯材料会被氧化,焊口也会失效。

烘烤温度要求能烘出管材端面所含水分但不能过高导致管材端面熔融无法焊接。水的沸腾汽化温度是100%,聚乙烯管材的熔融温度是190℃,ME3440,PE80,中密度聚乙烯管材的焊接温度(加热板的温度)为200%~220%,管材断面到热板吸热面对距离为2cm~3cm的烘烤温度适宜。烘烤时间不能超过聚乙烯管材的氧化时间,ME3440,PE80,巾密度聚乙烯燃气管材的210℃氧化诱导时间为40min左右,取烘烤时间为20min、30min来进行试验验证,焊接中加热板温度为最低焊接温度210℃,焊接效果见图4、图5。

从图4可以看出,间距2cm热烘20min端面后,翻边上气孔多而密集、孔深大,相较于不经处理直接焊接的图1,焊口质量无明显改善;从图5可以看出,间距3cm热烘20min端面后,相较于直接焊接,翻边上气孔已明显减少,孔径和孔深都变小,有一定的改善效果,但接缝处仍然存在气泡或麻点,还是存在一定的安全隐患。

从图6可以看出,间距2cm热烘30min端面后,翻边上有一些稀疏小气孔,焊口接缝处基本无气泡或麻点,焊接质量得到很大改善;从图7可以看出,间距3cm热烘30min端面,翻边上仅见零星气孔,光亮圆滑,焊口接缝处无麻点或气泡,改善效果最好。

对图6、图7两种热烘法处理后的对接焊试件进行热熔对接焊口拉伸和80℃,165h静液压试验均通过,焊口质量合格。

5 结论

聚乙烯燃气管材在存储及使用过程中,由于环境的影响,管材吸水,在实施对接焊操作时,可能会在对接焊口处出现麻点或气泡,对焊接质量造成不利影响。经试验表明:水分含量对PE80级中密度聚乙烯(含炭黑)影响较大,对PE100级高密度聚乙烯影响较小。本文开展了利用热烘法减小对接焊麻点的试验,在对接之前采用210℃热板距管材端口2cm~3cm处热烘30min的方式来减轻或消除麻点或气泡。此方法不需要另外的助剂或设备,适用于施工现场,对减少焊口麻点,保证焊口质量的具有很好的效果。

参考文献

1马长城,李长缨.城镇燃气聚乙烯(PE)输配系统.北京:中国建筑工业出版社,2011

2高立新,李永威.CJJ 63—2008聚乙烯燃气管道工程技术规程.北京:中国建筑工业出版社,2011.